Ventajas del producto

1.la combinación de tecnologías europeas maduras y la producción nacional de alto nivel, hace que nuestro sistema tenga la mejor relación rendimiento-precio.

2.La estructura completamente cerrada y modular hace un diseño compacto,, lo que resulta en una fuerte reducción del tiempo de instalación.

3.El sistema de control de funcionamiento constante varía desde completamente automático hasta manual, para satisfacer las necesidades de los clientes en varios sistemas.

4.mediante el uso de software de diseño 3D, se pueden proporcionar dibujos detallados para las instalaciones facilitadas por los clientes.

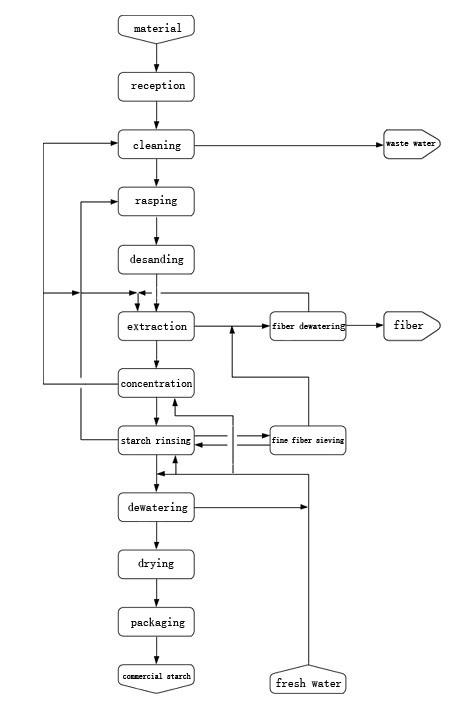

diagrama de flujo del sistema

descripción técnica

1. unidad de recepción de materia prima

la unidad de recepción de materia prima es el primer eslabón del procesamiento de la fécula de patata. el objetivo principal de esta unidad es eliminar preliminarmente las impurezas y almacenar las patatas en el tanque de almacenamiento de materia prima sin problemas.

después de que la plataforma pesa las papas frescas,, se llevan al tanque de almacenamiento de papas, y las materias primas de papas se tamizan a través de una criba vibratoria para eliminar parte de la grava en las papas. las papas limpias caen desde la criba vibratoria hasta una cinta transportadora, que transporta las papas al tanque de almacenamiento de materia prima de papa. la arena, la grava y las impurezas debajo del tamiz se cargan en el camión y los agricultores las transportan. en el proceso de descarga de las papas, es mejor usar una pala especial para mantener las papas intactas. el tiempo de almacenamiento de las papas no debe exceder medio mes, y cuanto mayor sea el tiempo de almacenamiento de las papas, más desfavorable la producción de almidón.

lo más importante en esta unidad es permitir que las papas eliminen las impurezas de arena y grava mezcladas en la cosecha. la vibración de la criba vibratoria puede hacer que la arena y la grava adheridas a las papas se caigan. remoción preliminar de arena y la eliminación de impurezas puede reducir la carga de las máquinas en la siguiente sección de eliminación de piedras y limpieza. debe tenerse en cuenta que en el proceso de compra de papas, las papas no deben dañarse. las papas dañadas se pudren fácilmente , y las papas podridas pueden infectar fácilmente a las papas circundantes . las malas materias primas de las papas tienen un gran impacto en la calidad del almidón .

2. unidad de transporte de materia prima

el propósito principal de esta unidad es transportar las papas en el patio de papas al transportador de tornillo a través del flujo de agua, y luego transportarlas al despedregador a través del lavado. en el proceso de transporte, de las papas se enrollan y frotan continuamente en el flujo de agua,, lo que puede quitar la tierra pegajosa de las papas,, lo que tiene un buen efecto de limpieza.

en la producción de almidón,, las materias primas se introducen en el silo de materias primas mediante el camión de carga, y las materias primas se transportan a la tolva mediante el transportador de tornillo debajo del silo de materias primas. en la parte superior de el conducto, la bomba de agua de lavado es bombeada al conducto por la bomba, y las papas son transportadas por el flujo de agua. ingresan uniformemente al removedor de piedras a lo largo del canal de flujo.

la suavidad, la forma y la pendiente del canal de flujo juegan un papel crucial en el flujo de papas. la parte inferior del canal de flujo que diseñamos es semicircular y la pendiente es razonable, que puede transportar bien las papas en el removedor de piedras de manera uniforme . Una bomba de lavado agregada por separado puede garantizar que el canal de flujo no bloquee el material en caso de una operación incorrecta .

3. unidad de limpieza para eliminación de piedras

una materia prima limpia juega un papel importante en el procesamiento de papas, por lo tanto, la unidad de eliminación de piedras y limpieza es la más importante en la etapa de pretratamiento de la materia prima. esta unidad es para eliminar completamente objetos extraños como grava y tierra en las papas, y almacene las papas limpias en la tolva de almacenamiento temporal de papas.

las papas son transportadas por el flujo de agua hacia el despedregador de espiral inversa para su limpieza y despedregado. el tambor giratorio del despedregador se divide en dos partes: el tambor de descarga de arena y el tambor de criba; la pared del tambor de la pantalla está provista de orificios de la pantalla de acuerdo con los requisitos del proceso. además de las partículas de arena cuyo diámetro es más pequeño que el orificio de la pantalla cuando la máquina de piedra está funcionando, se filtrará del orificio de la pantalla a la pantalla cilindro . bajo la acción de la correa en espiral de empuje inverso en la pared exterior del cilindro de la pantalla , avanzará en la dirección opuesta al flujo de agua y caerá en la colección de arena antes del removedor de piedras . en el tanque, el tambor de descarga de arena se descarga al puerto de descarga miscelánea de piedra a través de la placa de descarga de arena. piedras, los ladrillos y otros desechos pesados con diámetros más grandes se pegarán a la pared interna del cilindro de la pantalla después de ingresar a la pantalla cilindro debido a que no flotan. bajo el empuje de la correa en espiral inversa en el cilindro de malla, avanzarán en contra de la dirección del flujo de agua y caerán en el tambor de descarga de arena. dentro, es excluido junto con la recolección de partículas de arena con diámetros más pequeños.

las papas después de quitarles la piedra pasan a través del canal de flujo y la rejilla de drenaje con el flujo de agua, y luego se envían a la máquina de limpieza de tambor para limpiar las papas. las lavadoras de tambor funcionan con un nivel bajo de líquido para lavar las papas a fondo. la rotación del tambor hace que los tubérculos de papa rocen fuertemente entre sí para lograr el efecto de lavado. al mismo tiempo, se alimenta agua de lavado limpia desde el puerto de descarga de la lavadora. agua y cáscaras de papa son descargados. el agua de limpieza puede ser transportada por la bomba de circulación al tanque de flujo como agua de lavado para lograr el reciclaje.

después de que las papas lavadas salen de la lavadora de tambor, caen sobre un transportador de tornillo con rociador. varias filas de boquillas se distribuyen uniformemente en el transportador de tornillo, y se rocía agua fresca sobre las papas a través de cierto presión, eliminando aún más el agua sucia en la superficie de las papas. el agua de limpieza puede drenarse en el tanque de recolección debajo de la cinta transportadora a través de la cinta de malla, y transportarse al puerto de descarga de la máquina de limpieza por la bomba de circulación para lograr el reciclaje. las papas limpias finales se envían al contenedor de almacenamiento temporal de papas a través del transportador de tornillo rociador. el volumen del contenedor de papas generalmente está diseñado para almacenar una o dos horas' por valor. el transportador de tornillo especialmente diseñado puede garantizar que la materia prima pueda llenar completamente el contenedor de patatas.

4. llenado de la unidad de bombeo

la unidad de llenado es el eslabón más importante que afecta la tasa de extracción de fécula de patata. la máquina de llenado de alta eficiencia puede liberar completamente los gránulos de almidón en las células de patata y asegurar que el contenido de almidón ligado en el residuo de patata se reduzca a un mínimo.

un puerto de descarga especialmente diseñado está conectado debajo del contenedor de papas, y el puerto de descarga está conectado con un tornillo de alimentación de velocidad ajustable. el tornillo de alimentación tiene tres salidas, dos puertos de filtro y un puerto de desbordamiento. allí es un cortocircuito con una válvula de charnela entre la archivadora y el tornillo de alimentación. cuando el sistema quiere alimentar, primero abra la válvula de charnela en el molino de lima, luego ajuste la frecuencia del tornillo de alimentación según sea necesario, y encienda el tornillo de alimentación para comenzar a alimentar . la pulpa de papa limada se bombea a la unidad desarenadora con una bomba de fibra .

la máquina archivadora de acero inoxidable especialmente diseñada es muy fácil de operar. el sistema compacto de sujeción de archivos asegura que el archivo funcione en la mejor posición. la carga y descarga del archivo es muy simple, y se puede hacer por personas comunes sin el uso de herramientas especiales en absoluto. la malla de acero inoxidable es una construcción de una sola pieza y se puede reemplazar sin herramientas, lo que permite que el archivador logre la máxima eficiencia y rendimiento de almidón. la distancia entre la archivo y el bloque fijo es de 1~2 mm para garantizar una mayor eficiencia de archivo. la capacidad de toda la línea se puede ajustar por medio de un tornillo de alimentación de velocidad ajustable.

Unidad de eliminación de arena de ciclón 5.

el purín de patata raspado es bombeado por una bomba de fibra a un ciclón desarenador. el material con cierta presión se desborda desde la parte superior, y las partículas de arena de fase pesada se descargan desde el fondo. hay una acumulación de arena tanque debajo del tubo de remolino de cerámica. el tanque de acumulación de arena está conectado con agua de retrolavado a presión para garantizar que el almidón no se pierda del puerto de flujo inferior, y las partículas de arena descargadas se descargan regularmente a través de dos válvulas de airbag.

utilizamos un tubo de remolino de cerámica especialmente fabricado para mayor durabilidad, y la válvula de bolsa de aire de diseño único puede descargar la arena de forma automática y regular.

6. unidad de extracción centrífuga

la extracción centrífuga es otra unidad clave de toda la línea de producción que afecta el rendimiento del almidón de patata. Un buen tamiz centrífugo y un proceso pueden extraer el almidón libre que se rompe de las células de patata.

la unidad de extracción es un grupo de tamices centrífugos que consta de tres tamices centrífugos, cada uno de los cuales está equipado con una bomba de fibra y una bomba antiespumante. la pulpa de patata del desarenador entra en la criba de extracción de la primera etapa. bajo el fuerza centrífuga de la rotación de alta velocidad de la cesta de la pantalla, la pulpa pasa a través de la pantalla y los residuos de patata permanecen en la superficie de la cesta de la pantalla para ser expulsados. hay una cierta presión de agua de lavado en la parte delantera de la cesta de la pantalla en todo momento, que se rocía desde la boquilla para hacer que los posos de patata rueden continuamente, para que el almidón en los posos de patata se pueda separar por completo. la parte posterior de la cesta de la pantalla también es diseñado con agua de lavado, pero el agua de retrolavado en la parte posterior se abre regularmente para garantizar que los residuos de pectina y patata no bloqueen la pantalla. la leche de almidón se bombea a la estación ciclónica para lavarla mediante la bomba antiespumante, y el residuo de patata se bombea t o el tamiz centrífugo de segunda etapa mediante la bomba de fibra. los posos de patata que contienen una cierta cantidad de almidón se extraen más en el tamiz centrífugo de segunda etapa, el agua que contiene almidón ingresa al agua de proceso del sistema de extracción a través del bomba desespumante, y los posos de papa continúan siendo bombeados al tamiz de extracción de la tercera etapa a través de la bomba de fibra. de manera similar, el tamiz de extracción de la tercera etapa aún realiza la extracción de almidón, y el tamiz aún ingresa al proceso agua de la unidad de extracción, mientras que el residuo de patata se bombea a la unidad de deshidratación de residuos de patata.

el grupo de tamices centrífugos de la serie de tres etapas puede garantizar que todo el almidón libre se recolecte en el sistema de extracción, para que el residuo de patata no contenga almidón libre, lo que garantiza completamente la tasa de extracción de almidón. diseño de proceso único y el excelente rendimiento del equipo garantiza que podamos extraer completamente el almidón libre de los residuos de patata.

7. unidad de deshidratación de residuos de patata

utilizamos un tamiz centrífugo para deshidratar los posos de patata bombeados desde la unidad de extracción, y el principio de funcionamiento es el mismo que el del tamiz de extracción. el residuo de patata finalmente se transporta fuera del taller a través de un transportador de tornillo, y el agua de los residuos de patata todavía se devuelve al sistema de agua de proceso de la unidad de extracción.

8. unidad de concentración y purificación

el refinado de concentración es la unidad más importante de toda la línea de producción, y la calidad del almidón está completamente garantizada en la unidad de refinado de ciclón. las impurezas en la suspensión de almidón se eliminan por completo mediante métodos físicos, para que no no afectar la calidad de los productos de almidón.

la suspensión de almidón de la pantalla centrífuga de primera etapa ingresa a la unidad de lavado ciclónica concentrada de 16 etapas, y el agua de proceso se bombea desde el otro extremo de la estación ciclónica para lavar el almidón a contracorriente. de todo el ciclón la estación se puede dividir en tres partes. primero, la lechada de almidón se elimina del jugo y se concentra a través de la estación ciclónica concentrada. la leche de almidón concentrada ingresa a la unidad de lavado de 13 etapas, y el líquido celular del desbordamiento entra en el ciclón de recuperación de dos etapas. la estación de flujo recupera el almidón que contiene. la mayor parte del líquido residual que se desborda de la estación ciclónica que contiene una gran cantidad de impurezas de fibra se descarga directamente, y una pequeña parte todavía ingresa al sistema de agua de proceso de la unidad de extracción. la leche de almidón de la estación de ciclones se bombea a un tanque de almacenamiento de leche de almidón de acero inoxidable con un agitador.

Se agrega agua de proceso limpia de la última etapa de la estación ciclónica, mezclada con leche de almidón para lavado, y luego el desbordamiento se mezcla con la etapa anterior de leche de almidón, lavada y separada, para que el el lavado a contracorriente de la primera etapa hace que las fibras y los fluidos celulares se descarguen con agua. estación de turbulencia. el lavado de trece niveles puede garantizar el efecto de lavado de la estación ciclónica, elimina mejor las impurezas como la fibra y las proteínas contenidas en el leche de almidón, y asegurarse de que no haya impurezas en la leche de almidón que sale de la estación ciclónica. de esta manera, se puede asegurar que todos los indicadores del almidón producido cumplen con los estándares.

9. unidad de deshidratación al vacío

el contenido de agua de la leche de almidón que sale de la estación de ciclones es demasiado grande para secarse directamente ,, por lo que es necesario deshidratar primero la leche de almidón , para que el contenido de agua de almidón sea de aproximadamente 40 % .

la leche de almidón se bombea desde el tanque de almacenamiento temporal de leche de almidón al tanque deshidratador de vacío con una bomba de almidón , y una tubería de agua está conectada a la tubería de leche de almidón , y la leche de almidón se diluye a una cierta concentración con el proceso agua. la bomba de vacío genera una presión negativa en el tambor de vacío. cuando la emulsión de almidón entra en contacto con el tambor de vacío, la suspensión de almidón se succiona en la superficie del tambor, el filtrado se succiona al tanque de separación de filtrado y bombeado por la bomba de filtrado, y la torta del filtro se raspa con un raspador , y se transporta a la tolva de alimentación del secador de flujo de aire con una cinta transportadora de grado alimenticio.

nuestro deshidratador al vacío tiene un rendimiento excelente, operación simple y estable, y el contenido de humedad del almidón después de la deshidratación es muy bajo, lo que reduce en gran medida el consumo de energía del secado al aire posterior.

10. unidad de secado de aire

el secador de aire seca aún más el almidón deshidratado hasta el contenido de humedad requerido para el almidón comercial. el intercambiador de calor calienta el aire a la temperatura requerida a través de la pantalla del filtro, y el aire caliente es succionado hacia el secador por el inducido ventilador de tiro., el almidón deshidratado se transporta al tornillo de alimentación con una tolva, y se transporta al puerto de alimentación del secador de flujo de aire a través del tornillo, y el almidón ingresa al separador ciclónico a lo largo del conducto de aire junto con el aire caliente en el secador de flujo de aire, y el almidón seco están en el separador ciclónico. el separador ciclónico se separa del aire, y el aire húmedo se descarga a través del ventilador de tiro inducido después de salir del separador ciclónico. el almidón ingresa a la espiral terminada a través del cierre de aire debajo del ciclón. el secador de flujo de aire de gran curvatura especialmente diseñado ha demostrado en la práctica que su consumo de energía se reduce aproximadamente a la mitad en comparación con el nivel promedio.

11. unidad de almacenamiento de pantallas

el almidón se transporta al silo de homogeneización de almidón a través del tornillo de producto terminado , y luego el almidón se transporta al elevador de cangilones a través del alimentador de palanca debajo del silo de homogeneización , y el elevador de cangilones transporta el almidón a la bidireccional tornillo transportador. si el contenido de humedad del almidón no cumple con los requisitos,, el almidón se devuelve al contenedor uniforme a través del tornillo transportador bidireccional; si la humedad alcanza el estándar,, el almidón ingresa a la pantalla plana vibratoria de doble silo a través del tornillo de transporte bidireccional, y la pantalla vibratoria tamiza y clasifica el almidón seco y elimina las partículas gruesas y gelatinizadas en el almidón refinado. la finura del almidón terminado cumple con el estándar. el almidón tamizado ingresa directamente al contenedor de almidón de acero inoxidable para el almacenamiento temporal. la pantalla plana de doble silo seleccionada especialmente utilizada para el almidón tiene el número de malla de la pantalla aumentando gradualmente desde la parte superior hasta el fondo,, lo que garantiza la suavidad del cribado del almidón y la finura del almidón.

adoptar un silo uniforme puede garantizar el equilibrio del producto. si la humedad del almidón seco es demasiado seca o demasiado húmeda, la circulación del silo uniforme hará que la humedad cumpla con el estándar. especialmente cuando el aire el secador es inestable al arrancar, el silo uniforme puede garantizar que el contenido de humedad del almidón sea uniforme hasta el estándar.

12. unidad de embalaje de pesaje

el almidón en el silo de almidón se envasa en bolsas de 25 kg mediante una máquina envasadora automática.

Servicio en línea

Servicio en líneaescanear a wechat :