Ventajas del producto

1. La combinación de tecnologías europeas maduras y la producción nacional de alto nivel hace que nuestro sistema tenga la mejor relación rendimiento-precio.

2. La estructura completamente cerrada y modular hace un diseño compacto, lo que resulta en una fuerte reducción del tiempo de instalación.

3. El sistema de control de funcionamiento constante varía de completamente automático a manual, y satisface las necesidades de los clientes para varios sistemas.

4. Al utilizar el software de diseño 3D, se pueden proporcionar dibujos detallados para las instalaciones facilitadas por los clientes.

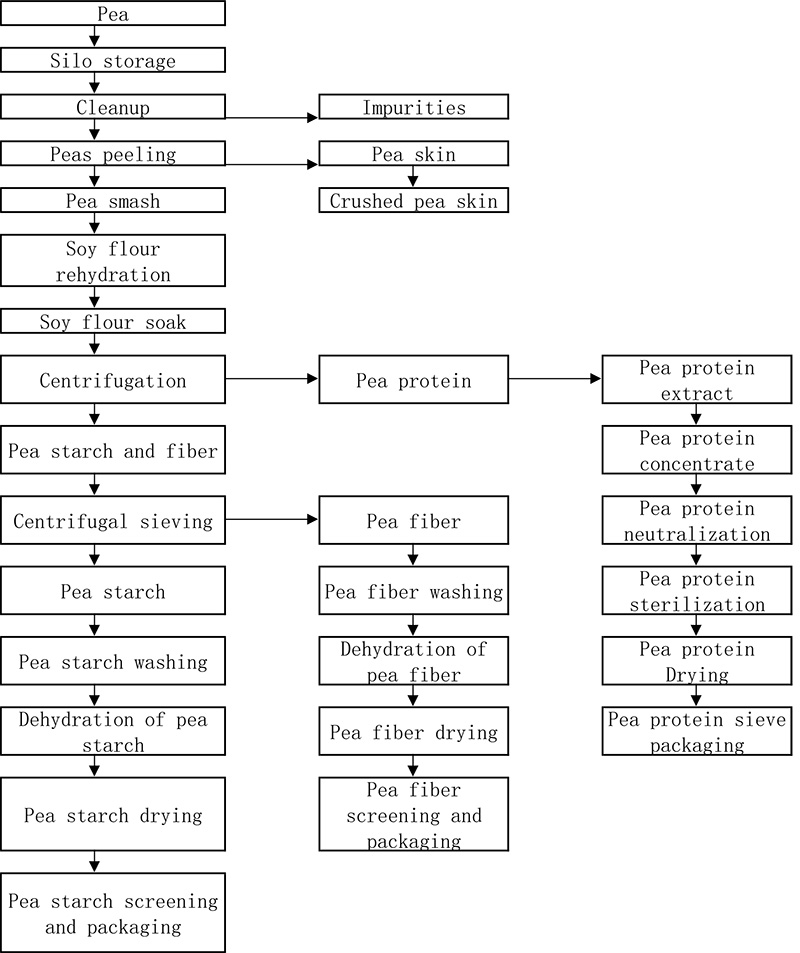

Diagrama de flujo del sistema

Descripción técnica

1. Unidad de almacenamiento de silo

Los guisantes comprados se vierten en la tolva de recepción de materia prima a través del camión volquete, y la tolva está equipada con un sistema de eliminación de polvo, y el polvo volatilizado es recogido por el sistema de recuperación de polvo. Los guisantes se envían al elevador de cangilones a través del raspador debajo del silo, y el elevador de cangilones eleva los guisantes al silo. El raspador en la parte superior del silo ingresa al silo correspondiente para su almacenamiento. El sistema de almacenamiento está equipado con sistemas de ventilación y deshumidificación y control de temperatura para garantizar el almacenamiento seguro de los guisantes y evitar el moho.

2. Unidad de limpieza de guisantes

La unidad de limpieza de guisantes juega un papel vital en toda la línea de producción y tiene un impacto clave en la tasa de extracción del producto y la calidad final del producto. Los guisantes completos y limpios ingresan al sistema de extracción, lo que puede minimizar la carga operativa del equipo de extracción y separación en la última etapa. La configuración estricta del equipo de cribado y limpieza puede obtener materias primas de guisantes limpias.

3. Unidad de pelado de guisantes

En el proceso de procesamiento de guisantes secos, el pelado de los guisantes es muy importante para la extracción de proteínas y la extracción de almidón de guisantes. Puede reducir el contenido de impurezas en el producto y mejorar la pureza del producto. Aligerar la carga de los equipos de separación posteriores para conseguir la mejor calidad del producto.

La tasa de pelado eficiente y la baja tasa de trituración aseguran la pureza del producto y la tasa de extracción. En el proceso de producción, se utilizan equipos de pelado y separación de alta eficiencia para separar los cascos del sistema.

4. Unidad de recolección y trituración de piel de frijol

Las pieles de frijol del sistema de distribución de aire y separación de la piel del grano se recolectan y transportan al almacén de piel de frijol para su almacenamiento temporal. Luego, las cáscaras se trituran y empaquetan para venderlas como alimento. También hay algunos clientes que no necesitan pulverizar las cascarillas de frijol, y estas pueden envasarse y venderse directamente.

5. Unidad de trituración de guisantes

La línea de producción de procesamiento de guisantes secos necesita secar y pulverizar directamente los guisantes en polvo de soja y luego separar y purificar los componentes del polvo de soja. Por tanto, la pulverización de guisantes también está relacionada con la facilidad de extracción y separación de cada componente del producto final. La pulverización demasiado fina traerá dificultades para la operación y separación del equipo de back-end, y la pulverización demasiado gruesa también afectará el rendimiento de cada ingrediente activo.

Los granos de frijol limpios se dosifican uniformemente en un pulverizador de alta eficiencia para pulverizar a fondo los granos de frijol para liberar almidón y similares. El sistema de recolección de polvo recolecta uniformemente la harina de soya pulverizada en el tanque de mezcla de agua y polvo, y se agrega agua para la rehidratación. El sistema de trituración está equipado con un sistema de recuperación de polvo para recuperar el polvo y garantizar la descarga.

6. Unidad de separación de proteínas

La extracción de proteína de guisante adopta la precipitación con ácido soluble en álcali en el punto isoeléctrico para extraer la proteína de la suspensión. Al mismo tiempo, se utiliza la floculación por calentamiento para flocular la proteína de la solución. Luego, los componentes se separan mediante el equipo de separación sólido-líquido correspondiente.

7. Unidad de extracción de proteínas

La proteína disuelta debe precipitarse de la solución mediante precipitación isoeléctrica y floculación térmica para formar un sólido, y luego separarse mediante una centrífuga decantadora para obtener el producto de proteína final.

8. Unidad de secado de esterilización de proteínas

La proteína extraída por la unidad de extracción de proteínas debe secarse para obtener el producto proteico final. Antes del secado, también debe pasar por procesos como la esterilización y la desodorización para cumplir con las especificaciones de fábrica del producto final.

La bomba bombea la proteína del tanque neutral, y el eyector de vapor calienta aún más el material, y la proteína calentada ingresa a la bobina para el aislamiento térmico y el tratamiento de esterilización, matando los microorganismos en la proteína y asegurando los requisitos higiénicos de el producto. El material esterilizado ingresa al tanque flash y el material se enfría, concentra y desodoriza.

La proteína del tanque flash ingresa al homogeneizador, y el homogeneizador emulsiona homogéneamente la proteína, de modo que la proteína se dispersa completa y uniformemente. Luego ingrese al secador por aspersión para secar la proteína.

9. Unidad de envasado de almacenamiento de proteínas

La proteína en polvo seca se envía al silo de polvo para su almacenamiento temporal. Después de que la proteína sale del silo de polvo, la proteína se tamiza con un tamiz de seguridad para eliminar la materia extraña y las partículas grandes en la proteína en polvo para lograr la finura requerida del producto. La proteína en polvo tamizada se envasa en un producto terminado a través de una máquina de envasado. Después de la inspección de peso y la inspección de materias extrañas, se almacena en el almacén.

10. Unidad de extracción de almidón

La fase sólida del decantador es una mezcla de almidón y fibra, que todavía contiene una pequeña cantidad de proteína. Debe diluirse con agua en el tanque de fase sólida, y la mezcla sólido-líquido diluida ingresa a la centrífuga decantadora. Tras la separación y purificación del decantador, se recuperó nuevamente parte de la proteína. El agua en fase líquida saliente se reutiliza como agua recuperada en la línea de producción, y la fase sólida entra en la unidad de cribado para separar el almidón y las fibras.

11. Unidad de detección

Los sólidos del decantador se diluyen y luego ingresan al sistema de extracción de almidón con tamiz centrífugo en serie de cuatro etapas, y el almidón y las fibras se separan mediante tamizado centrífugo. Las fibras separadas no contienen almidón libre y luego las fibras se deshidratan y se secan. La leche de almidón saliente ingresa al sistema de purificación y refinación de almidón inferior.

La unidad de extracción es un grupo de tamices centrífugos que consta de cuatro tamices centrífugos, cada uno de los cuales está equipado con una bomba de fibra y una bomba antiespumante. La suspensión entra en la pantalla de extracción de la primera etapa y, bajo la fuerza centrífuga de la rotación de alta velocidad de la cesta de la pantalla, el almidón pasa a través de la pantalla y el residuo de patata queda en la superficie de la cesta de la pantalla y se desecha. Siempre hay una cierta presión de agua de lavado en la parte delantera de la canasta del tamiz, que se rocía desde la boquilla para hacer que los posos de patata rueden continuamente, de modo que el almidón en los posos de patata se pueda separar por completo. La parte posterior de la canasta de la pantalla también está diseñada con agua de lavado, y el agua de lavado posterior en la parte posterior se enciende regularmente para garantizar que los residuos de pectina y papa no bloqueen la pantalla. La bomba desespumante bombea la leche de almidón a la estación ciclónica para lavarla, y la bomba de fibra bombea el residuo de patata a la criba centrífuga de segunda etapa. Los posos de papa que contienen una cierta cantidad de almidón se extraen aún más en el tamiz centrífugo de segunda etapa, el agua que contiene almidón ingresa al agua de proceso del sistema de extracción a través de la bomba antiespumante y los posos de papa continúan siendo bombeados a la extracción de tercera etapa. tamizar a través de la bomba de fibra. De manera similar, el tamiz de extracción de la tercera etapa aún realiza la extracción de almidón, y el tamiz aún ingresa al agua de proceso de la unidad de extracción, mientras que los residuos de papa se bombean a la unidad de deshidratación de residuos de papa. y el residuo de papa es bombeado a la pantalla centrífuga de segunda etapa por la bomba de fibra. Los posos de papa que contienen una cierta cantidad de almidón se extraen aún más en el tamiz centrífugo de segunda etapa, el agua que contiene almidón ingresa al agua de proceso del sistema de extracción a través de la bomba antiespumante y los posos de papa continúan siendo bombeados a la extracción de tercera etapa. tamizar a través de la bomba de fibra. De manera similar, el tamiz de extracción de la tercera etapa aún realiza la extracción de almidón, y el tamiz aún ingresa al agua de proceso de la unidad de extracción, mientras que los residuos de papa se bombean a la unidad de deshidratación de residuos de papa. y el residuo de papa es bombeado a la pantalla centrífuga de segunda etapa por la bomba de fibra. Los posos de papa que contienen una cierta cantidad de almidón se extraen aún más en el tamiz centrífugo de segunda etapa, el agua que contiene almidón ingresa al agua de proceso del sistema de extracción a través de la bomba antiespumante y los posos de papa continúan siendo bombeados a la extracción de tercera etapa. tamizar a través de la bomba de fibra. De manera similar, el tamiz de extracción de la tercera etapa aún realiza la extracción de almidón, y el tamiz aún ingresa al agua de proceso de la unidad de extracción, mientras que los residuos de papa se bombean a la unidad de deshidratación de residuos de papa. el agua que contiene almidón ingresa al agua de proceso del sistema de extracción a través de la bomba antiespumante, y los posos de papa continúan siendo bombeados al tamiz de extracción de la tercera etapa a través de la bomba de fibra. De manera similar, el tamiz de extracción de la tercera etapa aún realiza la extracción de almidón, y el tamiz aún ingresa al agua de proceso de la unidad de extracción, mientras que los residuos de papa se bombean a la unidad de deshidratación de residuos de papa. el agua que contiene almidón ingresa al agua de proceso del sistema de extracción a través de la bomba antiespumante, y los posos de papa continúan siendo bombeados al tamiz de extracción de la tercera etapa a través de la bomba de fibra. De manera similar, el tamiz de extracción de la tercera etapa aún realiza la extracción de almidón, y el tamiz aún ingresa al agua de proceso de la unidad de extracción, mientras que los residuos de papa se bombean a la unidad de deshidratación de residuos de papa.

Cada pantalla centrífuga está especialmente diseñada con un sistema de agua de lavado a alta presión en la parte posterior. El agua de enjuague a alta presión en la parte posterior puede enjuagar la canasta de la pantalla para evitar que las impurezas como la pectina o las fibras obstruyan la pantalla. Al mismo tiempo, la pantalla centrífuga también está especialmente equipada con un sistema de agua de limpieza de alta presión frontal, que puede lavar aún más la pantalla azul como el sistema de agua de limpieza de alta presión posterior para garantizar la transmisión del azul de la pantalla. Para que la pantalla centrífuga pueda funcionar normalmente y de manera estable durante mucho tiempo.

El diseño especial de la malla de malla centrífuga, el diseño razonable del sistema de agua de lavado y la combinación única de malla centrífuga pueden garantizar que el almidón se pueda separar al máximo de los residuos de patata y garantizar que el contenido de almidón libre de los residuos de patata se reduzca al mínimo. , casi cero.

12. Unidad de secado por deshidratación de fibra

Las fibras del decantador deben deshidratarse aún más antes de ingresar a la secadora para secarse y obtener el producto de fibra comercial final.

Las fibras del tamiz centrífugo se bombean a una centrífuga decantadora para deshidratar las fibras. Las fibras deshidratadas se introducen en un secador de fibra mediante un tornillo para secar las fibras. El secador de aire seca aún más las fibras deshidratadas hasta el contenido de humedad requerido para las fibras comerciales. El intercambiador de calor calienta el aire a la temperatura requerida a través de la pantalla del filtro, y el ventilador de tiro inducido aspira el aire caliente hacia la secadora. Las fibras deshidratadas se transportan al tornillo de alimentación con una tolva y se transportan al puerto de alimentación del secador de flujo de aire a través del tornillo. Las fibras ingresan al separador ciclónico a lo largo del conducto de aire junto con el aire caliente en el secador de flujo de aire, y las fibras secas se colocan en el separador ciclónico. El separador ciclónico se separa del aire, y el aire húmedo se descarga a través del ventilador de tiro inducido después de salir del separador ciclónico. Las fibras ingresan al cortavientos a través del tornillo transportador del ciclón debajo del ciclón. El secador de flujo de aire de gran curvatura especialmente diseñado ha demostrado en la práctica que su consumo de energía se reduce aproximadamente a la mitad en comparación con el nivel promedio.

La fibra ingresa al sistema de entrega de aire a través de la esclusa de aire, y la fibra se envía al almacén del producto final a través de la entrega de aire. Antes de ingresar al almacén, use una pantalla vibratoria para eliminar las partículas gruesas en la fibra, de modo que la finura de la fibra terminada pueda cumplir con el estándar. Las fibras tamizadas ingresan directamente al contenedor de acero inoxidable para almacenamiento temporal.

Las fibras en el bin de fibra pasan por una máquina envasadora automática para envasar las fibras en sacos de 25/50 kg.

13. Unidad de refinado de almidón

El almidón separado del grupo de tamices centrífugos contiene fibras finas y proteínas, por lo que se requiere una mayor purificación y purificación para separar las fibras finas y las proteínas.

La leche de almidón cruda primero ingresa a la centrífuga de disco, y la leche de almidón cruda se separa mediante la centrífuga de disco para eliminar la mayoría de las fibras e impurezas, y la leche de almidón también se concentra. El líquido de desecho descargado de la máquina de discos contiene muchas fibras finas, y esta parte se puede reutilizar reciclando parte del agua a través de la separación sólido-líquido, o se puede descargar directamente al tratamiento de aguas residuales.

La leche de almidón de la máquina de discos ingresa al ciclón de lavado de almidón, y el agua de proceso se bombea desde el otro extremo de la estación de ciclón para lavar el almidón a contracorriente. Toda la estación de ciclones se puede dividir en tres partes. Primero, la suspensión de almidón se elimina del jugo y se concentra a través de la estación de ciclón de concentración. La leche de almidón concentrada ingresa a la unidad de lavado posterior, y el fluido celular que se desborda del ciclón concentrado ingresa a la segunda etapa. La estación ciclónica de recuperación recupera el almidón contenido en ella. El líquido residual que se desborda de la estación ciclónica de reciclaje se reutiliza como agua reciclada. La leche de almidón de la estación ciclónica de lavado se bombea a un tanque de almacenamiento de leche de almidón de acero inoxidable con un agitador.

Se agrega agua de proceso limpia de la última etapa de la estación ciclónica, se mezcla con leche de almidón para lavar, y luego el desbordamiento se mezcla con la etapa anterior de leche de almidón, se lava y se separa, de modo que el lavado a contracorriente de la primera etapa produce fibras. y los fluidos celulares se descargan con agua. Estación Remolino. El lavado en varias etapas puede garantizar el efecto de lavado de la estación ciclónica, eliminar mejor las impurezas como la fibra y las proteínas contenidas en la leche de almidón y garantizar que no haya impurezas en la leche de almidón que sale de la estación ciclónica. De esta manera, se puede asegurar que todos los indicadores del almidón producido cumplan con los estándares.

14.Unidad de deshidratación de almidón

El contenido de agua de la leche de almidón que sale de la estación ciclónica es demasiado grande para secarse directamente. Por lo tanto, la leche de almidón debe deshidratarse primero para reducir el contenido de agua del almidón y puede ingresar al secador de aire para secarse.

La leche de almidón se bombea desde el tanque de almacenamiento temporal de leche de almidón al tanque deshidratador de vacío con una bomba de almidón, y una tubería de agua está conectada a la tubería de leche de almidón, y la leche de almidón se diluye a una cierta concentración con agua de proceso. La bomba de vacío genera una presión negativa en el tambor de vacío. Cuando la emulsión de almidón entra en contacto con el tambor de vacío, la suspensión de almidón se succiona en la superficie del tambor, el filtrado se succiona al tanque de separación de filtrado y la bomba de filtrado lo bombea, y la torta del filtro se raspa con un raspador y se transporta. en la tolva de alimentación del secador de flujo de aire con una cinta transportadora de calidad alimentaria. Dado que los gránulos de almidón de boniato son relativamente pequeños, algunos de los gránulos de almidón se bombearán fuera del filtrado junto con el filtrado.

El deshidratador al vacío tiene un excelente rendimiento, operación simple y estable, y el contenido de humedad del almidón deshidratado puede cumplir con los requisitos de entrada al secador de aire.

15. Unidad de secado de almidón

El almidón deshidratado se enrosca en un secador de almidón para secar el almidón. El secador de aire seca aún más el almidón deshidratado hasta el contenido de humedad requerido para el almidón comercial. El intercambiador de calor calienta el aire a la temperatura requerida a través de la pantalla del filtro, y el ventilador de tiro inducido aspira el aire caliente hacia la secadora. El almidón deshidratado se transporta al tornillo de alimentación con una tolva, y se transporta al puerto de alimentación del secador de flujo de aire a través del tornillo, y el almidón ingresa al separador ciclónico a lo largo del conducto de aire junto con el aire caliente en el secador de flujo de aire, y el almidón seco está en el separador ciclónico. El separador ciclónico se separa del aire y el aire húmedo se descarga a través del ventilador de tiro inducido después de salir del separador ciclónico. El almidón ingresa al dispositivo de cierre de viento a través del tornillo transportador ciclónico debajo del separador ciclónico. El secador de flujo de aire de gran curvatura especialmente diseñado ha demostrado en la práctica que su consumo de energía se reduce aproximadamente a la mitad en comparación con el nivel promedio.

El almidón ingresa al sistema de transporte de aire a través del dispositivo de cierre de aire y el almidón se envía al almacén del producto final a través del transporte de aire. Antes de ingresar al almacén, use una pantalla vibratoria para eliminar las partículas gruesas del almidón, de modo que la finura del almidón terminado pueda cumplir con el estándar. El almidón tamizado ingresa directamente al silo de acero inoxidable para almacenamiento temporal.

El almidón en el silo de almidón se envasa en sacos de 25/50 kg mediante una máquina envasadora automática.

Servicio en línea

Servicio en líneaescanear a wechat :